Błędy lakiernicze: Przyczyny i unikanie błędów przy lakierowaniu

Każdy chce stworzyć idealna powierzchnię lakierniczą. Nowoczesne podłoża, wysokiej jakości lakiery i dobrze wyszkolony personel stanowią do tego najlepszą podstawę. Ale co, jeśli pomimo tego, powstanie wada podczas lakierowania? Być może przyczyna tkwi w lakierze, czas schnięcia był za krótki lub problem jest spowodowany nieprawidłowym przerabianiem? Przeanalizowaliśmy często pojawiające się błędy lakiernicze, aby pomóc Państwu szybko zidentyfikować i unikać problemów podczas lakierowania powierzchni.

Kroki

-

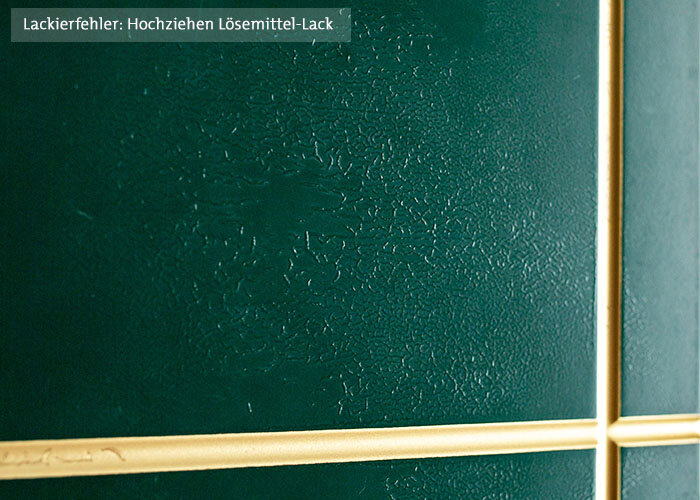

Podnoszenie się powłoki lakierów rozpuszczalnikowych wzgl. wodorozcieńczalnych

„Podnoszenie się powłoki“ to tworzenie się zmarszczek lub spękań tzn. jest to efekt pęcznienia pod powłoka lakierniczą.

Przyczyny: zbyt krótki czas schnięcia międzyoperacyjnego, zbyt duże ilości nanoszone, zbyt głęboki szlif, brak lub użycie nieodpowiedniego utwardzacza, nieodpowiedni rozcieńczalnik lub lakier nawierzchniowy.

Unikanie błędu: dłuższy czas schnięcia międzyoperacyjnego, mniejsze ilości nanoszone, delikatniejsze szlifowanie, przerabianie według zaleceń podanych w karcie technicznej produktu. -

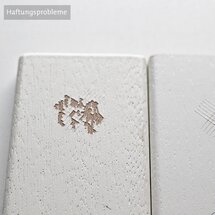

Problemy z przyczepnością

Przyczepność warstwy lakierniczej do podłoża nie jest wystarczająca.

Przyczyny: nieodpowiednie podłoże, podłoże niedostatecznie wyszlifowane, niewystarczające rozpuszczenie podkładu (przekroczenie czasu pomiędzy nałożeniem lakieru podkładowego a nawierzchniowego), nieprawidłowe proporcje utwardzacza do lakieru, brak utwardzacza, nieodpowiedni system lakierniczy, zanieczyszczone podłoże.

Unikanie błędu: przerabianie według wytycznych zawartych w karcie technicznej, sprawdzenie czy dodano utwardzacz, staranne szlifowanie międzyoperacyjne, wydłużenie czasu schnięcia, ew. zastosowanie środka poprawiającego przyczepność, obróbka wstępna przy użyciu benzyny, zachowanie możliwie krótkiego czasu między szlifowaniem drewna a rozpoczęciem lakierowania. -

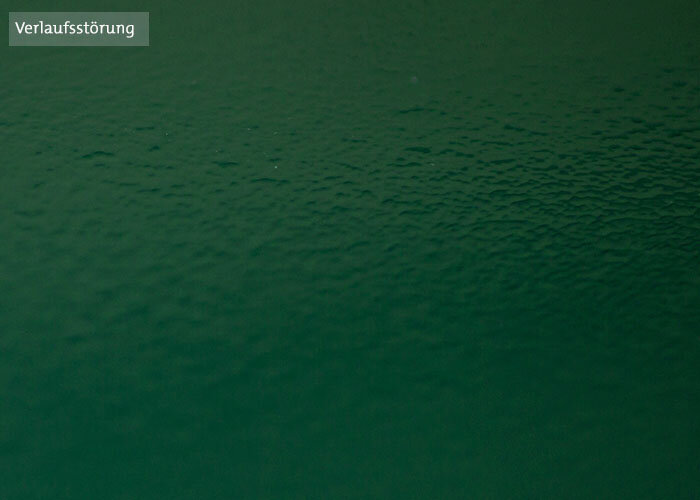

Skórka pomarańczowa (problemy z rozlewnością)

Problemy z rozlewnością lakieru na powierzchni podobne do skórki pomarańczowej

Przyczyny: za mało rozpuszczalnika, nieodpowiednie rozcieńczenie lub niewłaściwy rozpuszczalnik, niekompatybilność pomiędzy lakierami wodnymi a rozpuszczalnikiem, zbyt niska temperatura przerabiania, zbyt szybkie schnięcie powierzchniowe, zbyt małe ciśnienie natrysku, zbyt duża dysza do natrysku, mocno wsiąkliwe podłoże.

Unikanie błędu: przerabianie zgodnie z informacjami zawartymi w karcie technicznej produktu, dłuższy czas odparowania, zwiększenie ciśnienia natrysku, dopasowanie wielkość dyszy, wstępna obróbka podłoża zgodnie z instrukcją. -

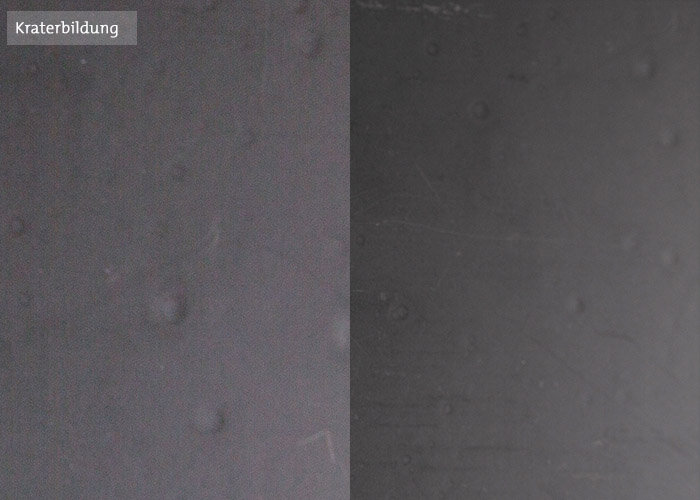

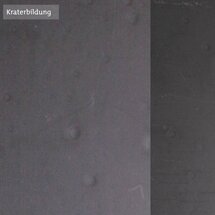

Tworzenie się kraterów

Otwory o kształcie kraterów w lakierze – często spowodowane przez ciała obce, które nie są lub są słabo zwilżane.

Przyczyny: zanieczyszczenia silikonem przez nieodpowiednie kremy do rąk, brak filtrów oleju, masy uszczelniające itp., zabrudzenia spowodowane ciałami obcymi, obecność silikonu w umywalkach, wadliwy zestaw uszczelniający urządzenia airless / airmix, zanieczyszczenie spowodowane przez stosowane wcześniej produkty

Unikanie błędu: staranne czyszczenie podłoża i urządzeń, stosowanie bezsilikonowego kremu do rąk, bezsilikonowych smarów itp., regularnie czyszczenie filtrów oleju wzgl. wody, umywalek i urządzeń do natrysku -

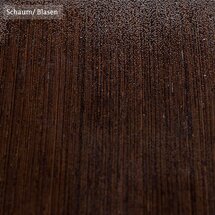

Tworzenie się piany, pęcherze

Wtrącenia powietrza w filmie lakierniczym.

Przyczyny: zbyt szybkie schnięcie, nieodpowiednie ciśnienie natrysku, zastosowanie niewłaściwej wielkości dyszy, zbyt ciepły obrabiany przedmiot wzgl. lakier, niedostatecznie wysuszone podłoże, odgazowanie porów

Unikanie błędu: redukcja prędkości suszenia, zmiana ciśnienia natrysku, zmiana wielkości dyszy, dobre wysuszenie lakieru podkładowego, przerabianie w temperaturze pokojowej, regularnie oczyszczanie filtrów oleju wzgl. wody, staranne szlifowanie porów -

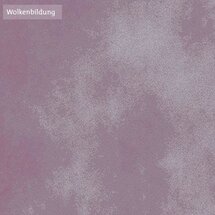

Tworzenie się chmur

Matowe miejsca w kształcie chmur wynikające z częściowych różnic stopnia połysku w filmie lakierniczym. Im niższy stopień połyskowości, im ciemniejsze podłoże i im większa powierzchnia, tym większe niebezpieczeństwo powstania wady przy aplikacji natryskiem

Przyczyny: nieodpowiednia technika natrysku / niewłaściwa dysza wzgl. ciśnienie natrysku, zbyt szybkie schnięcie powierzchniowe, za wysoka temperatura powietrza, zbyt niska / wysoka lepkość, niewłaściwy rozcieńczalnik

Unikanie błędu: lakierowanie krzyżowe, dopasowanie dyszy i ciśnienia natrysku, wydłużenie czasu odparowania, przerabianie zgodnie z wytycznymi zawartymi w karcie technicznej produktu

© by adler-lacke.com